21世纪企业竞争面临的挑战

世界潮流浩浩荡荡,企业所面临的外界环境及其应对不同环境所制定的各项措施,打造的各种能力,实施的竞争策略,需要构建和储备的技术能力往往都会因地域、时间、竞争对象以及顾客的不同而变化,因此企业间的竞争本身就是一个动态的过程。21世纪第一个10年,全球市值最高的十家上市公司中只有两家属于科技领域,且十家的估值累计都没有超过3000亿美元。而到了21世纪的第二个十年,排名前十的公司大部分都是科技企业,且全部集中在美国和中国,其中某些公司一家的市值就曾经一度接近1万亿美元市值。如下图所示:

由此不难看出,21世纪企业面临的竞争环境呈现出如下几个方面的特点。

1. 信息化时代大数据应用无处不在。当前世界正在经历一场革命性的变化。随着信息处理技术、大数据应用、云计算、人工智能、5G通讯(甚至6G)、物联网技术等科技成果的不断发展和深度融合,信息数据和智能化设备几乎已全面覆盖人们生活和工作的方方面面,在为人们带来各种便利和高效率的同时,也在彻底地改变人们熟悉的传统管理和生产制造模式。在2006出版的畅销书《世界是平的》一书中,作者托马斯·弗里德曼向人们展示了这样一幅场景:坐在电脑前,人们只要轻点鼠标,不管身在何处都能轻易调动全世界的产业链条服务于一个既定的市场或客户。对此,作为最早提出“大数据”时代到来的全球知名咨询公司麦肯锡则声称:“数据,已经渗透到当今每一个行业和业务职能领域,成为重要的生产因素。人们对于海量数据的挖掘和运用,预示着新一波生产率增长和消费者盈余浪潮的到来。”。而被称为“大师中的大师”的当代国际上最著名的管理学家彼得·德鲁克在其著作《21世纪的管理挑战》中提出了二十一世纪管理者面临的六个挑战,即:管理的新范式、战略—新的必然趋势、变革的引导者、信息挑战、知识工作者的生产率和自我管理。对于“信息挑战”,德鲁克强调:“管理者的责任就是要将数据变为有用的资料。在整理信息时,管理人员需要剔除与他们所需信息无关的数据,整理、分析和解释数据,然后根据获得的信息采取行动。信息的目的不是掌握信息,而是能够采取恰当的行动。”

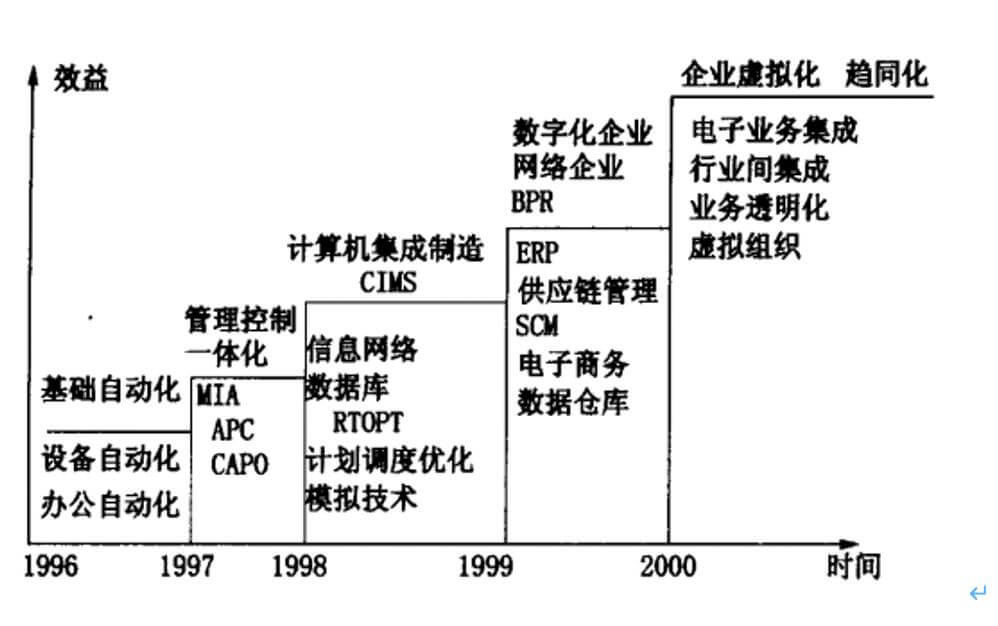

特别是由于信息技术的高度发展和经济全球化趋势, 21世纪的制造业正在向数字化、网络化发展, 以制造过程自动化为核心的计算机集成制造(CIMS)向虚拟制造及人工智能制造的方向发展,如下图所示:

基于此,现代企业的管理理念面临着深刻的变革,主要体现在:

1)管理要学会用数据说话,而不是简单甚至粗放地依靠企业决策个人的胆识、敏锐,甚至是“拍脑袋”决策。信息时代企业通过对数据的及时采集、高效处理、准确分析来实现业务管理的清晰和透明一定是现代企业管理变革的重中之重。

2)企业要更加重视流程建设,强化过程质量管理。为了缩短流程周期、节约运营成本的目标,企业管理者必须树立“大质量”管理理念,狠抓过程质量,以确保流程中的每个环节都是增值的,每个活动都是以实现目标为目的,最终达到提升客户满意度和提高企业运营效率的结果。

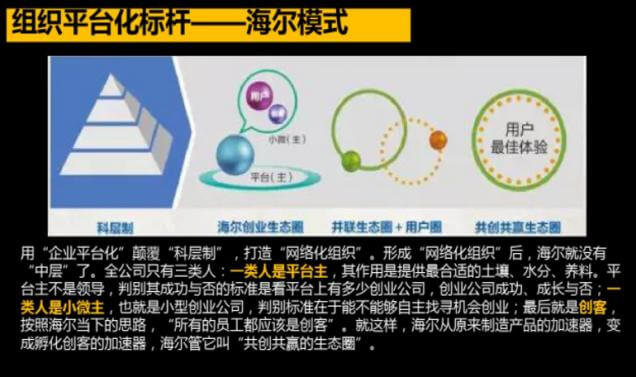

3)组织扁平化,决策高速化。在传统的企业管理模式中,企业组织结构会随着企业规模的不断扩大而愈加细分并导致机构设置变得臃肿,决策效率低下,进而使得企业的市场竞争力不可避免地下降。借助现代信息化办公技术,以及各种专业管理系统的辅助,企业就可以提高信息传递的及时性,增强信息内容的有效性,从而实现企业管理组织的扁平化,降低管理成本,并大幅提高组织的反应速度和决策效率,最终提高企业的竞争力。

作为中国企业改革和发展代表旗帜之一的海尔集团,2014年在集团主席张瑞敏的带领和推动下开展了一场壮士断腕般的组织扁平化改革,企业内部取消了传统的“金字塔”型科层级组织机构,代之以三种人:平台组、小微组、小微成员。三种人之间不再存在上下级的关系,其中平台组主要是快速配置资源,小微组即海尔内部小的创业团队,小微成员则是由小微组决定招募进组的成员。政策一经推出受此影响而面临裁员的海尔集团员工逾万人,一时舆论哗然,对此凤凰财经记者在记录张瑞敏出席有关海尔互联网转型演讲时的讲话中记录:“企业变扁了,中间很多管理层都要去掉。不是必须去掉,是互联网逼着你去掉。但是减人不是目的。目的是颠覆人的观念,以前企业是管控组织,现在企业是创业的平台,就是发动每个人去创业。”

2.新技术更新迭代加速,产品生命周期缩短。21世纪随着新一轮科技革命和产业变革的到来,各种新技术、新材料、新工艺的发展演变用“日新月异”来形容亦不为过,产品设计和销售的周期,从概念、发明到创新和被仿制的时间间隔日益缩短。例如,美国电话电报公司(AT&T)新电话的开发时间从过去平均2年缩短为1年;松下电子消费产品生产周期平均为3个月,且在这个生命周期中,它的下一代产品就已经进行设计测试和开始投产了。由于产品在市场上存留时间大幅缩短了,企业在产品开发和上市时间的活动余地也越来越小,给企业造成巨大压力。很多产品几乎是一上市就已经过时了,就连消费者都有些应接不暇。而且由于信息技术及互联网的推动,知识积累的速度在加快,使得人们难以用过去的模型预测未来的进步速度。因此,企业只有在竞争者能仿制之前,尽快推出新产品以求快速占领市场,而这也随之而带来了企业在质量管理、供应链配套,甚至是人才培养和知识管理过程中的滞后及不足。据统计,人类知识更新速度在19世纪中期是50年,20世纪90年代以后只用了3—5年,随后基于信息技术的发展,人类近30年所积累的科学知识几乎占了人类有史以来新积累科学知识总量的90%。有研究报告指出,当前某些专业工程师的知识甚至每5年就要有50%过时,这种趋势在信息技术领域表现得尤为明显。

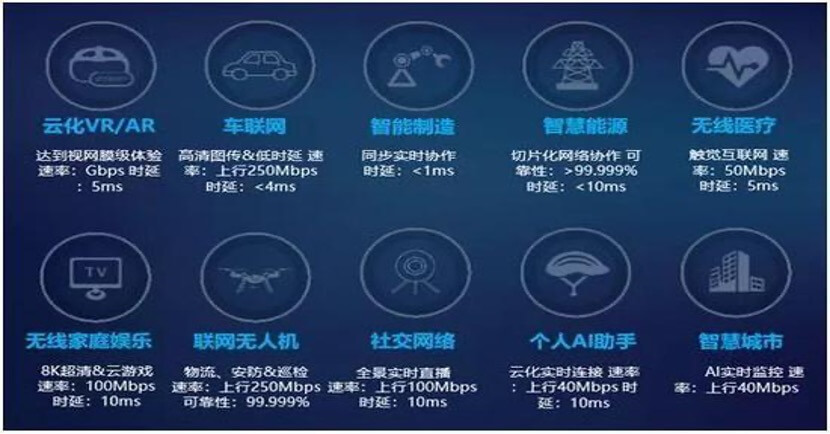

美国国家情报委员会在《大趋势—^2020年的世界》中曾指出:2l世纪前沿技术不仅将在各自的领域快速发展,而且这些技术相互融合又会产生意想不到的效果。就像世界通信5G时代的大幕才刚刚开启,得益于更强大的网络,原本仅仅是服务于某个单一核心功能的车子、冰箱、空调、电视,甚至房子等人们所熟知的事物,因为5G可能一夜之间就会像我们今天所使用的智能手机一样(至超过今天的手机)演变成为一个个性能超越,功能强大的综合应用平台,给人们的生活和工作带来意想不到的便利和快捷。如下图所示:

而就在人们尚未真正切身地体会未来5G生活会是什么样一种场景的时刻,中国已经在展望6G了,2019年中国科学技术部在11月6日称,它已经形成了两个小组,负责6G的研究,一个小组由政府部门组成,负责推动6G技术的实施,另一小组由来自大学、科研机构和企业的37名专家组成,他们将为政府在6G方面的重大决策提供技术咨询。

此外,新技术的开发及应用普及在改变人们的生产方式、组织形式和交换模式的同时,也使得企业生产成本不断下降,市场商品供应变得更加充足和丰富,消费者在商品和服务的市场上有了更多的选择余地,消费层次不断提高,消费方式更加多样,消费者也有了更多个性化的诉求和购买发言权。因此企业只有通过构建快速的柔性设计和生产,不断提供和满足用户个性需求的产品才能够在竞争中得以发展和壮大。但这需要企业投入大量的人力、物力和财力资源,如由欧盟委员会2018年发布的《2018年欧盟工业研发投资排名》报告公布所知,报告中统计的2018全球研发投入排行榜 中有日本公司339家、美国公司778家、欧盟国家公司577家、中国则有438家公司上榜,其中华为以113亿欧元的研发投入排名中国第一,世界第五。对此,一般的中小企业在此等规模的研发投入面前往往就显得力不从心,虽然依靠简单的仿制和局部的改型跟进许多企业也能暂且偏安一隅,但终归会由于后续产品开发跟不上造成产品落伍,再加上管理的粗放只能不断陷入低价竞争的恶性循环,最终企业难以发展,甚至走向倒闭。

产品研制开发的难度越来越大,用户的要求越来越苛刻。随着时代的发展,大众知识水平的提高以及科学技术的发展进步,企业带给市场的产品越来越多、越来越好,随之而来的就是竞争的日趋激烈,消费者的价值观及评价标准也发生了显著变化,用户的要求和期望也水涨船高。需求结构普遍向高层次发展,对产品质量的要求也从传统的以质量是否符合要求和规范来评价产品好坏这一朴素的符合性质量观,转向以追求客户(包括内部客户)满意为核心的满意性质量观。因此能否吸引客户、赢得客户并留住客户就成为组织赖以生存和发展的基本条件,努力让客户满意也成为企业不断提升改善的内在基本动力。而最终客户满意的程度也决定了企业赚钱的程度,甚至决定了企业发展的思路。有数据统计证明,一家企业若能成功保留住5%的稳定客源,该企业的利润至少会增加25%。美国经济学家雷切海德在《哈佛商评》中提到:对于一个企业来说,最忠实的顾客也是给这家企业带来最多利润的顾客。

因此,面对消费者对产品在品种规格、花色样式、功能体验更加多样化、个性化要求,企业为了赢得市场,获取利润,必须不断推出新的品种以更好地满足和服务客户,从而引起了一轮又一轮的产品开发竞争。结果是产品推陈出新的速度越来越快,技术创新难度越来越大,供应链成本越来越受压缩。一项国际权威研究表明:在大多数企业进行的新产品开发活动中,平均每7个新产品创意,有4个进入开发阶段,有1.5个进入市场,只有1个能取得商业化成功。新产品开发的失败率之高可见一斑。而国内一项调查显示,一款所谓真正的“爆品”研发的成功,其后面往往是超过90%,甚至是95%以上的研发项目的失败或被市场所淘汰。详见如下:

因此,21世纪的产品开发,特别是那些新型、大型、结构复杂、技术含量高的产品在研制过程中一般都需要各种先进的设计技术、制造技术、材料科学及工艺设计参与其中,但产品开发早也不再仅仅是单纯依靠学科交叉就能实现的产物,而是建立在企业深度融合了产品管理、技术应用、供应链管理、客户需求分析、项目管理手段、质量管理体系,甚至人员培养等各专业职能系统建设的基础上才能得以有效开展和准确交付的过程。因此如何改善和提升产品开发的准确性、高效性和经济性已成为摆在每一个企业面前的头等大事。

2、客户对交货期的要求越来越短,智能制造方滋未艾。21世纪随着人类经济活动的节奏越来越快,客户对购买产品在交付时间上的要求越来越高,甚至是苛刻。不但要求厂家要按期交货,而且要求的交货期也越来越短。因此,我们说企业要有很强的产品开发交付能力,不仅指产品品种的设计实现,更重要的是指产品能否按计划确保如期上市,并成功交付的时间,即尽可能提高对客户需求的响应速度。例如,在20世纪90年代初期,日本汽车制造商平均2年可向市场推出一个新车型,而同期的美国汽车制造商推出相同档次的车型却要5~7年。为了尽可能地缩短产品研发和上市商业化时间,日本企业普遍通过设立了专门的研发部门(如中央研究所或基础研究院)来加强了内部研发与管理,并且从传统的瀑布(Waterfall)型研发模式结合同步工程SE(Synchronization Engineering or Simultaneous Engineering,又称并行工程),提出了新的研发管理模式(如东芝公司的交叉并行研发模式和夏普公司的跨部门研发组织模式),通过在企业内部建立竞争机制,大胆地推行产品淘汰制来提升新产品的开发进度,最终依靠有保障的研发经费、扎实的技术基础、高效的研发运作模式以及紧密团结的研发团队,日本企业无论在概念产生阶段,还是在产品研制和商业化阶段花费的时间一般都比欧美企业短,因此总能在世界市场的竞争中占据领先优势。即使是在21世纪的今天,以2019年美国本土的汽车销售数据看,如下图所示:

在2019年美国本土汽车市场各品牌全年销量前十排名中,第一到第十分别为福特、丰田、雪佛兰、本田、日产、Jeep、RAM、斯巴鲁、现代、起亚。而其中以丰田、本田为代表的日系品牌牢牢地占据4席,与美系品牌势均力敌。其中固然原因很多,但是对市场敏锐的反应和针对客户需求及时准确地设计交付,则不能不说是日系企业得以在美国本土汽车市场雄霸一方的核心能力。

现代企业的竞争,市场机会几乎总是稍纵即逝,留给企业思考和决策的时间极为有限。如果一个企业对用户要求的反应稍微慢一点,很快就会被竞争对手抢占先机。社会学统计证明:如果一个产品的生命周期为5年,那产品上市周期每延长6个月,企业利润就损失三分之一。因此,缩短产品的开发、生产周期,在尽可能短的时间内满足用户要求,已成为当今所有管理者最为关注的问题之一。

智能制造正是在市场需求的推动下,伴随着信息技术的不断普及而逐步发展起来的。1988年,美国纽约大学的怀特教授(P.K.Wright)和卡内基梅隆大学的布恩教授(D.A.Bourne)出版了《智能制造》一书,首次提出了智能制造的概念,并指出:智能制造的目的是通过集成知识工程、制造软件系统、机器人视觉和机器控制对制造技工的技能和专家知识进行建模,以使智能机器人在没有人工干预的情况下进行小批量生产。2016年由工业和信息化部、财政部联合制定的《智能制造发展规划(2016—2020年)》【工信部联规〔2016〕349号)】指出:“智能制造是基于新一代信息通信技术与先进制造技术深度融合,贯穿于设计、生产、管理、服务等制造活动的各个环节,具有自感知、自学习、自决策、自执行、自适应等功能的新型生产方式。”。该规划同时强调:“加快发展智能制造,是培育我国经济增长新动能的必由之路,是抢占未来经济和科技发展制高点的战略选择。”。

回顾历史,人类制造业的生产方式已经经历了三个历史时期,目前正在迈入第四次工业革命阶段,即以智能制造为核心的工业4.0阶段。如下图所示:

其中,第一次工业革命是用蒸汽机器代替了手工,从作坊形成了工厂,开启了工业1.0时代;第二次工业革命是以“电气时代”为标志从单件生产方式发展到了大批量生产方式,称之为工业2.0时代;第三次工业革命则是随着电子信息技术的规模化应用从大批量生产方式发展到了多品种小批量的柔性、集成化、智能化生产方式,人类进入工业3.0时代。第四次工业革命则是以智能制造为主导的工业4.0时代,其核心内容主要是智能制造与智能工厂。智能工厂可以通过数据交互技术实现设备与设备、设备与工厂、各工厂之间的无缝对接,并实时监测分散在各地的生产基地。这样企业不仅可以实现大规模批量生产,而且更具有个性化灵活性的特征,从而降低个性化定制产品的成本,更能缩短产品的上市时间。

当前,智能制造作为第四次工业革命的核心,显然还处于非常早期的探索性应用和初级建设阶段。实现智能制造所需要的许多基础核心技术:包括物联网、云计算、人工智能、虚拟现实、区块链、5G网络等,以及将它们与设计、生产、管理、服务等制造活动的各个环节融合为一的信息物理系统,绝大部分尚未形成完善可靠的技术、规范统一的标准,真正走向规模化应用。2018年初全球居领导地位的专业服务机构德勤(Deloitte Touche Tohmatsu)发布了一篇名为《第四次工业革命来临——你准备好了吗?》的研究报告,通过对19个国家1600名高管的调查和访谈后获得这样一个发现:只有14%的受访者相信他们的企业能够充分利用工业4.0所带来的变革机遇,同时只有四分之一的高管相信他们拥有未来所需的员工和技能的组合。其中,受访企业在工业物联网应用面临最大的三项挑战分别为缺乏互联互通的标准、数据所有权和安全问题以及相关操作人员技能不足。

对产品和服务的期望越来越高,服务质量成为关键。20世纪90年代以来,客户对产品质量、服务质量的要求越来越高,已不满足于从市场上能够买到标准化生产的产品,而是希望得到能按照自己要求定制的产品或服务。这就几乎从根本上改变了过去传统的标准化生产方式,即企业开发出某一种标准规格的产品,之后通过规模化的大批量生产来满足不同消费者的需求。今天,这种模式已不再能使企业继续获得效益,现在的企业必须具有根据每一个顾客的特别要求定制产品或服务的能力,即所谓的”一对一(One-to-One)”的定制化服务(Customized Service)。2012年以来由于市场环境的变化,中国服装制造业订单快速下滑,大批品牌服装企业遭遇高库存和零售疲软,企业经营跌入谷底。然而正是这一年,山东却有一家服装制作企业通过大规模个性化定制模式,迎来高速发展期,定制业务年均销售收入、利润增长均超过150%,年营收超过10亿元。海尔集团董事局主席张瑞敏甚至命令所有的高管、所有的管理人员必须全来。这家让张瑞敏“感慨颇深”的传统企业就是青岛红领集团。

在传统概念中,定制与工业化经常是相冲突的,尤其是定制西服更为突出。国外西服定制一般都需要三到六个月,对于挑剔的消费者而言如此漫长的等待显然是不可接受的。如按照传统模式去生产,如此数量的定制西服红领就很难生产出来。企业如何真正做到“符合消费者需求”这一“定制化”生产模式的核心就成了关键症结所在。基于定制化是方向,智能化是手段这一运营原则,红领创立了以消费者的需求来驱动企业生产的智能定制化C2M模式,其中C是消费者,M是制造企业,并依托C2M模式构建了为企业所独有的红领西服个性化定制平台系统RCMTM(RedCollar Made to Measure)。据说,国内一般的小型定制生产线,一天产量仅仅是五套。但在红领,依靠其西服个性化定制平台RCMTM可以每天生产1200套定制西服,一套西服的制作只需7个工作日,且都是一次制作完成。

虽然系统的个性化定制能以产品的高质量、制造的低成本快速响应客户需求,但作为企业核心竞争力的价值表现,则不仅要靠具有吸引力的产品质量,而且还要靠优异的客户服务质量才能赢得用户的长期信赖,并形成持续的购买粘性,这也就对企业的运作模式及核心能力建设提出了更高的要求。有研究表明,企业的客户服务质量每提高1%,销售额可以增加1%;服务人员每怠慢一名顾客,就会影响40名潜在的顾客。海尔集团作为号称是全国第一家提出“以服务赢得市场”的企业,集团主席张瑞敏曾指出:“没有十全十美的产品,但有100%的服务。”,产品合格不是标准,用户满意才是目的,服务质量管理则是保障客户满意的根基。

特别是在智能及大数据应用普遍下沉,竞争性模仿日益增加的21世纪,服务所带给客户的差异性感受和体验增值更是成为企业获取持续盈利的主要手段。因此,在由中国电子技术标准化研究院牵头组织制定的《智能制造能力成熟度模型》和《智能制造能力成熟度评估方法》两项国家标准中,服务能力被单独作为企业智能制造能力成熟度评价的十个核心要素之一提出,并突出评价客户服务和产品服务两个子项,如下图所示。

同时,从整个产品价值链的形成过程来看,位于价值链交付末端的服务环节往往处于价值的高端,而生产加工环节却处于低端。生产所创造的价值约占整体价值的三分之一,而服务所创造的价值约占三分之二。从过程来分析,生产过程的时间为十分之一,而服务过程的时间为十分之九。因此,有人也将21世纪称之为“服务经济的时代”。

并且随着产业迈向中高端水平,制造业的价值分布从制造环节向服务环节转移,产品开发、改进、销售、维护、回收等服务性活动所占比重越来越大。西方发达国家经济形态就普遍存在“两个70%”的现象,即服务业产值占国内生产总值的70%,制造服务业产值占整个服务业产值的70%。通用电气公司GE规划通过服务来创造75%的利润。IBM 更是号称其收入总额中的六成来自各类型咨询服务业务。从西门子、施乐、惠普、IBM到海尔,华为这些原本利润来源大都出自产品销售的企业均已不同程度迅速完成了由产品提供商向服务提供商的转变。而据不完全统计,目前在制造业工作的近65%到75%的员工也都不同程度正在从事服务工作,如设计、维修、售后支持等。随着制造企业越来越多地依赖服务,并将其作为重要的收入来源和竞争手段,企业如何从服务机制设计、服务产品开发、服务质量管理和服务人员能力提升上构建起能够区别于竞争对手的服务核心竞争力,以优异的服务保障和可靠、及时、便捷的服务质量让客户切实体会身为“上帝”的感受,就是21世纪服务经济形态下的企业必须面对和迎接的挑战。