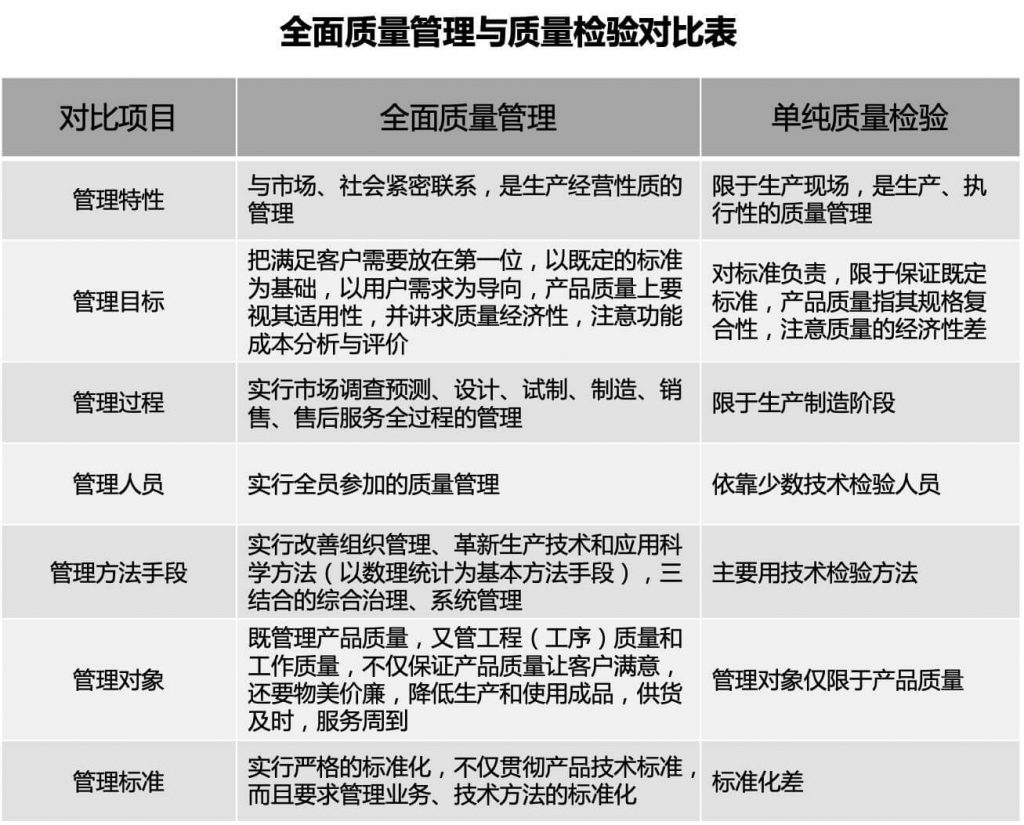

TQM全面质量管理成熟阶段

如同六西格玛管理方法的创立者是摩托罗拉[ 摩托罗拉(Motorola Inc ),成立于1928年。总部设在美国伊利诺伊州绍姆堡,位于芝加哥市郊。世界财富百强企业之一,是全球芯片制造、电子通讯的领导者。],但其作为一种质量增值管理方法和工具为世人所追捧(特别是对于中国的企业而言),却离不开这一模式在杰克.韦尔奇[ 杰克·韦尔奇是通用电气(GE)董事长兼CEO。被誉为“最受尊敬的CEO”,“全球第一CEO”,“美国当代最成功最伟大的企业家”。在短短20年间,这位商界传奇人物使GE的市场资本增长30多倍,达到了4100亿美元,排名从世界第10提升到第1。他所推行的“六西格玛”标准、全球化和电子商务,几乎重新定义了现代企业。]时代领导下的GE[ 美国通用电气公司(General Electric Company,简称GE,创立于1892年,是世界上最大的提供技术和服务业务的跨国公司,总部位于美国波士顿。]对六西格玛的成功实践一样。美国虽然是全面质量管理理论的发源地,但该体系真正取得成功的实践则更多是在日本取得的成果和经验。这一过程中,日本企业的质量管理先后经历了1946—1954年引进和推广关国的统计质量管理阶段 (SQC),1955—1970年推行全面质量控制阶段(TQC),以及1970年以后质量管理技术方法大发展阶段。特别是在企业推行TQM全面质量管理模式的过程中,日本企业的操作实施有着鲜明的特点:

1) 把质量管理提到了经营思想革命的高度。日本企业界认为,抓住质量管理中心环节,即可带动企业经营管理的全部链条;因此,企业通过打造以质量为核心的综合管理体系,组织企业所有部门、全体人员积极参与,从而有序科学地开展研制、生产、售后服务等经营活动,为用户提供满意的产品和服务。

2) 实行全过程质量管理,企业质量管理的范畴由产品质量扩大到产量,成本、交期等多方面,不仅仅局限于生产过程,而是强调以市场、顾客、消费者为中心,动员企业的所有部门和人员在设计、试制、生产、销售、服务的全过程中实现系统的质量管理,强调企业的全体人员都有责任来保证产品质量的达成;

3) 开展持续常态化的质量管理改进活动。据 调 查 ,日本 企 业 将 2/3的研 究 发 展 (R&D)经 费用 于 改 善 产 品 的生 产 过 程 , l/3的 钱 用 于 新 产 品 的发 明 。

4) 日本企业的全面质量管理还将触角延伸到了对供货方的引导和控制。企业之间,通过订货企业对外协企业的质量管理指导,把外协企业紧紧抓住,从而带动上下游共同推动企业经营管理的全面改善和提升。

因此,到了20世纪80年代,美国制造业受到日本的冲击,为了改变颓势,提升企业竞争力,美国向日本学习CWQC/GWQC做法。1980年,美国全国广播公司(NBC)推出了一个专辑《日本能,我们为什么不能》并由此掀起了美国本土企业学习与反思的高潮。1985年美国海空系统指挥部(Navy Air Systems Command)首次正式创了TQM(Total Qualitv Management)一词并得到了各界的广泛响应,政府、企业界、教育界开始全面推行TQM,自1978年以来,随着国家改革开放政策的出台,我国也开始借鉴和学习日本,在生产制造业推行TQM(当时称为TQC—Total Quality Control,即全面质量控制),迄今也已有30多年。

一般而言,全面质量管理的成功实践往往有赖于组织结构、机制流程、技术储备、人员能力和变革决心五个要素的协同完善,只有这五个方面全部齐备,才会有全面质量管理这场变革。而全面质量管理也因此传统上具有三个核心的特征,即所谓的“三全”和“三个一切”。但笔者在个人二十多年的工作实践中,结合自身的经验体会和今天企业面临的挑战,分别又增加了一个“一全”和一个“一切”,这样就合成了推进全面质量管理的四个核心特征:“四全”“四一切”。其中,“四全”代表着全员参加的质量管理、全过程的质量管理、全面的质量管理,和全价值链覆盖的质量管理;“四个一切”则代表着:一切为用户着想,一切以预防为主,一切工作按PDCA循环进行和一切以数据说话。首先:

1) 全员参加的质量管理即要求全部员工,无论高层管理者还是普通办公职员或一线工人,都要参与质量改进活动。即质量工作不能仅仅是“质量部”的工作,而是需要企业运营各环节的各个部门都深度参与和投入到质量管理的各个要点上,共同努力,协同作战才能做到有效和有序地推进落实。而要达到这个目标,企业就需要构建起对应的推进流程,岗位职责、体系文化和奖励机制,否则,全员参与就会变成一句空话;

2) 全过程的质量管理必须在市场调研、产品的选型、研究试验、设计、原料采购、制造、检验、储运、销售、安装、使用和维修等各个环节中都把好质量关。其中,正如之前所言,针对客户和市场需求的产品设计过程及其交付则是全面质量管理的起点,而供应商原材料(包括原材料、半成品、成品在内)的质量则是全面质量管理的保障,其间的供应商采购、生产、检验、仓储运输、服务维护乃至人才培养过程则都是实现产品质量,并达成客户满意的重要过程。正所谓“皮之不存毛将焉附[ 皮之不存毛将焉附:皮都没有了,毛往哪里依附呢?比喻事物失去了借以生存的基础,就不能存在。——《新序.杂事》]”,站在质量全过程管控的角度,或许质量问题出现最多的环节是在生产制造过程中,但是造成质量问题核因的源头往往都是在研发技术环节和原材料采购环节,真正制造过程所能管控和调整的,说到底其实无非更多的是生产加工过程中的精准度而已。因此,就如同克劳士比先生在他的专著《质量免费》一书中所倡导的:

质量管理的核心首先在于预防,而不是检测。因为所有的检测行为本质上都是属于“事后诸葛亮”,即使是能发现缺陷[ 缺陷是指存在于产品的设计、原材料和零部件、制造装配或说明指示等方面的,未能满足消费或使用产品所必须合理安全要求的情形。]和缺陷品[ 缺陷品也称为不良品或瑕疵品,是指产品无法达到其原先设计或制造时,预期会有的功能。],浪费也已经产生。而只有通过有效的预防手段和机制,尽可能最大限度地不让质量问题发生才是企业管理最经济的行为和最理想的结果;

质量管理作为一项管理机制,必须贯穿于企业运营管理的各个环节,也就是必须能覆盖到从客户需求的产生到最终产品向客户交付的全过程,因此,质量管理的各项要求和职能就必须嵌入到业务流程的各个作业环节当中,以确保各环节的作业过程及其交付结果的齐套性和符合性。

3) 全面的质量管理则是要突破传统质量管理仅仅聚焦于产品质量管理的范畴,而要将企业管理的各个核心模块,包括产品质量、过程质量、服务质量以及人员质量都需要纳入质量管理的体系范畴,

4) 全价值链的质量管理其核心就在于企业运营的过程本质上就是各个价值环节的交替链接,而企业要想实现最终市场和客户端价值的最大化,就必须首先确保企业价值链上各环节的成本和耗费最低,比如如何改善和提升企业研发的效率、效能,确保开发交付一次成功率,减少反复修改,反复测试形成的浪费?比如如何优化和改进供应商质量,提升供应商交付的到货及时率,进货合格率从而确保企业生产的高效和质量等等。

另外,对于全面质量管理所追求的“四个一切”则强调企业管理应当也必须做到:

1. 一切为客户着想:即树立客户第一,一切向客户需求看齐的管理机制,强化内外部客户服务的意识,并建立面向客户的管理流程机制。

2. 一切以预防为主:改变传统质量管理以检验和检测为业务主体的管理模式,将质量管理的各项要求嵌入到现有流程体系中,强调预防大于检测。好的产品和服务首先是设计和计划出来的。

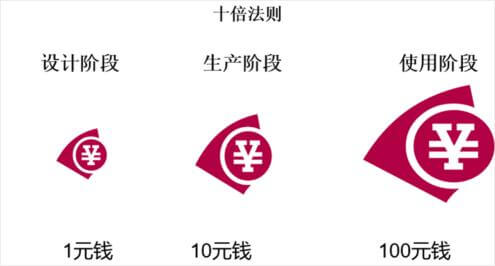

十倍法则:在设计阶段产生的错误和缺失将会在后期是十倍的代价倍增。

3. 一切工作按PDCA循环进行–-质量提升永无止境,持续改善,向质量要效益。

4. 一切用数据说话—构建大数据质量管理体系,以数据指导企业质量管理各项工作的落地

作为有效推行全面质量管理的基础,需要明确的是,TQM全面质量管理已经成为一种管理模式,而不仅仅是QM质量管理职能。就像以提出“零缺陷”概念而享誉世界的一代质量宗师菲利浦·克劳士比先生指出的:“如果质量仅仅被当作是一个控制系统,那么它永远不会得到实质性的改进,质量不仅仅是一个控制系统,它更是一个管理模式”。因此,TQM管理模式本身的内涵就包括了管理方法、手段、机制、职能及组织架构和岗位职能的建立与不断完善,其中的核心就在于企业需要建立和落实:

标准化工作:使企业的各项生产技术活动和各项管理工作标准化,做到有章可循、有法可依。而未来企业智能制造的基础,核心也就在于公司标准化工作的有效确立;

质量嵌入流程:在服务形成过程的各环节中设定质量管控点,强化质量预防,从流程上要确保不让“不合格”的产品或结果带到下一个作业环节,确保企业各项工作交付成果“一次作对”;

强化质量成本意识:建立质量成本管理科目和机制,持续采集和跟进企业质量成本损耗,针对性地推进质量降本增效,提质增效工作,实现质量管理增值。

质量信息工作:构建质量数据中心,实时采集质量数据,通过数据引领管理。

质量教育:开展全面质量管理的培训,提升全面质量管理的意识和认知,构建质量管理文化。

构建质量型组织:建立健全企业质量管理机构的专业职能,完善缺失的围绕提升企业综合运营管理质量水平开展企业管理成熟度评价,持续梳理管理提升目标,不断提升组织核心竞争力。