工业革命后的检验质量控制阶段(IQC-Inspection Quality Control)

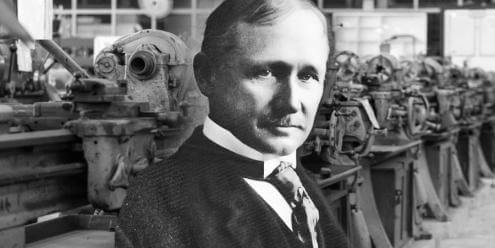

十九世纪末,随着资本主义大公司的发展,生产规模的扩大,人们对零件生产的互换性和标准化的要求越来越高,美国工程师泰勒根据十八世纪以来大工业生产的管理与实践经验总结,提倡“科学管理”并创立了泰勒制度,即以生产时间和数量为标准,主张计划和执行必须分开,并建立了“工长制”,由工长行使对产品质量的检验。这一变化强化了质量检验的职能,构建了“专职检验”这一环节。由此,真正接近于现代工业管理岗位的专职IQC检验人员和部门就是在这种情况下产生的。其中,专职检验以及在此以前的工人检验、工长检验都是生产后检验,成品抽查也都是事后检验,目的就在于要挑出不合格品,起事后把关作用,基本无任何预防作用的发挥。虽然如此,但事后检验终究还是在一定规模上发现和防止了不合格品流向社会,因此这一方法今天仍在使用。

统计质量控制阶段(SPC-Statistic Quality Control)

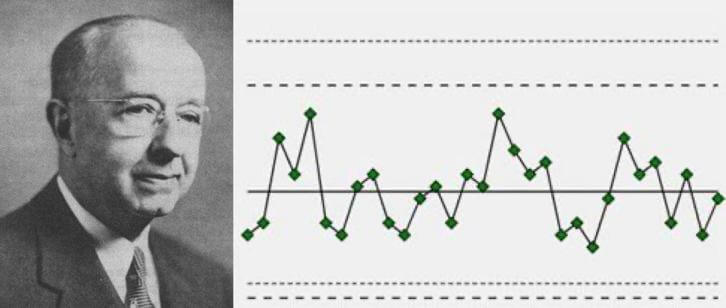

人类文明进入二十世纪初期,随着高等数学和统计学的发展和应用,1924年美国贝尔研究所休哈特运用数理统计的原理,提出了控制生产过程中产品质量,即后来发展完善的“质量控制图”和“预防缺陷”的理论,1931年,休哈特出版了个人《工业产品质量的经济控制》专著,真正把数理统计方法引入了质量管理,从而正式开启了质量管理的SPC(Statistic Quality Control)统计质量控制阶段。二次世界大战期间,为解决军需品生产由于事先无法控制不合格品而不能满足交货期,以及由于军需品大多数无法执行破坏性检验,又不允许事后全检来筛选的难题,美国国防部于1941—1942年先后制订和公布《美国战时质量标准》即E1.1《质量管理指南》E1.2《数据分析与控制图法》和E1.3《生产质量管理控制图法》,强制要求生产军需品的各公司,企业实行统计质量管理。由于统计质量管理,是采用了抽样检验,用一定比例的抽检来推导和预测生产总体的方法,因此极大地提升了产品检验的效率,也降低了检验的成本,同时还起到了对生产过程中的质量表现予以预测和预警的作用,所以至今SPC统计质量管理手段仍在企业质量管理的各个环节得以发展和应用,并成为企业开展六西格玛质量管理,以及质量大数据分析必不可少的基础核心。

应该说,从IQC质量检验阶段发展到SQC统计质量控制阶段,质量管理的理论和实践都发生了一次飞跃,从“事后把关”变为预先控制,的确很好地解决了全数检验和破坏性检验的问题。但正如两个阶段的一个共同点“C”控制(Control)所显露出的不足,无论是IQC检验质量控制,还是SQC统计质量控制,都是针对生产后的检验控制,只是范围和时效,以及成本投入上的差异相对明显,就其质量控制的结果而言,仍然是属于事后检验,犹如“事后诸葛亮”,即使检验查出废品,也已是“既成事实”,没有在制造过程中起到预防和控制作用,质量问题造成的损失已难以挽回。

同时,对于深度采用IQC,SQC质量控制模式的企业而言(包括今天中国很多本地中小型企业的质量管理基本还是以检验为主),由于在质量管理过程中过于强调检验和统计方法的作用,而忽视了其他方法和组织管理对质量的影响,致使人们误认为质量管理就是检验检测,就是统计方法,从而导致质量管理职能变成了质量检测职能,质量管理工作变成质量数据统计工作,由此也极大地限制了科学有效的统计方法在企业质量管理中的推广发展,更限制和束缚了质量管理应有的的作用、职能和范畴(将质量的控制和管理局限在生产制造和检验部门),这也就是今天中国质量要真正走向高质量发展所必须提升和改善的。