伴随着现代企业各种管理理论及其工具应用的深入研究与发展,尤其是当企业越来越重视以数据为基础来进行企业经营绩效的分析和预测,自20世纪中后期起,各种围绕企业关键运营指标(KPI-key performance indicator)所建立的评价体系就如雨后春笋般蓬勃发展起来,并且在帮助企业了解当前自身现状、对比行业要求和竞争对手优劣、寻找改进空间,以及制定未来发展方向的决策过程中占据了越来越重要的地位,有的评价体系甚至已经发展成了成了一个企业能否继续在其所属行业中生存和发展的标志性门槛。

比如在IT行业中所广泛采用的 CMM (Capability Maturity Model for software/软件能力成熟度模式) ,其最初的产生就是由美国国防部(DOD)在1984年为了更加科学与客观地评估相关软件公司对有关软件招标案的承接及执行能力,委托美国卡内基梅隆大学 (Carnegie Mellon University) 的软件工程学院 (Software Engineering Institute, SEI) 所开展的一项企业综合能力评测研究成果,其目的就在于要建立一套以企业运营核心指标为评价要素的工程制度,以便能更加科学和客观地评估软件开发公司的软件开发过程,并不断敦促其提升自身的开发能力。该模型力求在推动软件开发企业不断优化软件开发流程及品质的同时,也使个人和企业在软件整体开发的过程中能通过对比当前自身水平和业内及客户的最佳期望,找寻差距并确定持续改善的依据,从而不断提升软件公司的软件开发管理能力,以达成软件发展所要求的功能设计正确、开发时程缩短、研发成本降低及确保品质等目标。

经过二十多年的发展,CMM已逐渐发展成为全球软件行业中国际认同且广泛通用的一种软件生产程序标准。其认证共分为五级(第一级:初始(Initial)、第二级:可重复(Repeatable)、第三级:已定义(Defined)、第四级:已管理(Managed)、第五级:最佳化(Optimizing))。 同时,随着这一评价体系的不断完善和发展, CMM模型又衍生出了包括:软件能力成熟度 (Software Capability Maturity Model, SW-CMM) 、系统工程能力成熟度模式 (Systems Engineering Capability Maturity Model, SE-CMM) 、整合产品发展能力成熟度模式 (Integrated Product Development Capability Maturity Model, IPD-CMM) 、人力资源管理能力成熟度模式 (People Capability Maturity Model, P-CMM) 等诸多应用模式,这些模型的推出,也极大地提升了全球IT行业的迅猛发展和产业提升。

除此之外,目前各行业中所广泛采用的各种成熟度模型总数已超过了30种。包括有美国项目管理学会PMI(Project Management Institute)从组织级项目管理层面提出的项目管理成熟度—OPM3模型(Organization Project Management Maturity Model),和著名项目管理专家Harold Kerzner博士提出的项目成熟度模型K-PMMM等。

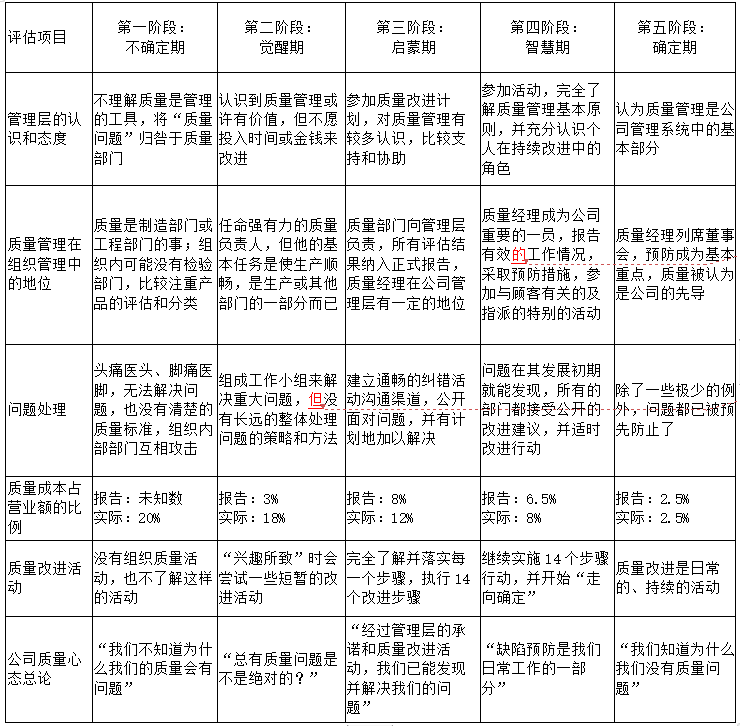

而质量管理成熟度模型(Quality Management Maturity,QMM)的提出,最早则是在20世纪70年代由被誉为“零缺陷之父”的菲利浦.克劳士比先生(PHILIP CROSBY),在其成名作《质量免费:确定质量的艺术》(Quality Is Free:The Art of Marketing Quality Certain))中率先提出。 其目的就是通过收集并分析企业质量管理的各项关键要素来评估企业综合质量管理的实际水平,并测定企业质量管理提升的能力以及指明企业改进的发展方向,从而真正实现企业质量竞争力的持续提升与优化。该模型通过建立一套自下而上的层级结构,描述了质量管理从低级到高级的变化模式,并清晰地为企业指明了质量管理从混乱到优化的提升路径。这一成熟度模型也被广泛地称之为质量管理成熟度方格(Maturity Grid),它把一个企业的综合质量管理水平或者称之为质量的成熟度阶段分为不确定期(Uncertainty)、觉醒期(Awakening)、启蒙期(Enlightment)、智慧期(Wisdom)、确定期(Certainty)5个成熟阶段(详见下表),每一个阶段都对应6个管理领域:管理层的认识和态度、质量管理在组织中的地位、问题解决、质量成本占营业额的比例、质量改进活动,以及公司质量心态总论。在这一评价体系下,企业实施质量管理的质量越好,表明企业质量管理成熟度越高。比如说,在不确定阶段,企业从相关的数据结果解读来看,可能还处于一个根本没有意识到质量的作用和意义的水平,更没有把质量作为一个管理工具;在中间三个阶段,企业开始理解质量,开始把质量作为一种工具解决企业的实际问题;而在确定阶段,企业则已经把 TQM 作为企业系统中必须运作与实施一部分,质量也早已融入了企业经营的文化和所有员工及管理者的灵魂当中,并能得到全体员工的自觉遵守和执行。

质量管理成熟度方格(MATURITY GRID)—《质量免费》(菲利浦.克劳斯比, 中国人民大学出版社)

在该成熟度模型中,菲利浦.克劳士比先生进一步明确指出,身处第一阶段-不确定期的企业,其特征就是企业整体的质量管理处于混乱而且缺乏明确的目标,作为企业的管理者,更多的时候是把质量的功能定义为警察一般,其任务就是通过严格而又不间断地检查来发现所谓的质量问题,并抓出问题承担者,即所谓的“罪犯”。在这样的环境中,质量问题似乎永远只是属于某一个部门或岗位的问题,结果就是常常会导致将每一个质量问题都视为单独的个案来予以研究和解决,而缺乏一套系统的方法去全面分析该问题所产生原因和相关要素,结果只能是问题不断滋生问题,头疼医头,脚疼医脚,企业一方面投入了巨大的源源不断地去加强质量检验和监督环节,但同时也往往无奈地发现企业的质量问题仍然在不断涌现,且永无止境。

就如同一个人的一生注定要经历过由出生到成长、成长到成熟、成熟到衰老、最后是燃尽生命的烛光极尽那终点的辉煌一样,如果说还处于第一阶段的不确定期的企业就像是一个呱呱坠地的小婴儿,刚刚睁大了懵懂的双眼开始认知这个世界,满目间还是充满了好奇和未知。 那么到了第二阶段的觉醒期企业的表现又是如何呢?上述模型告诉我们,在这一阶段,企业往往表现为管理层虽然已经意识到了质量管理可以有助于企业运营绩效的提升和改善,但其主要的关注点仍然还是放在继续维持生产销售的运转上。相关的质量问题往往会由企业的高级主管亲自督导推动,然而问题的解决仍然是集中在短期的未来,企业有关质量问题的长期解决方案并未得到真正地重视和考虑。

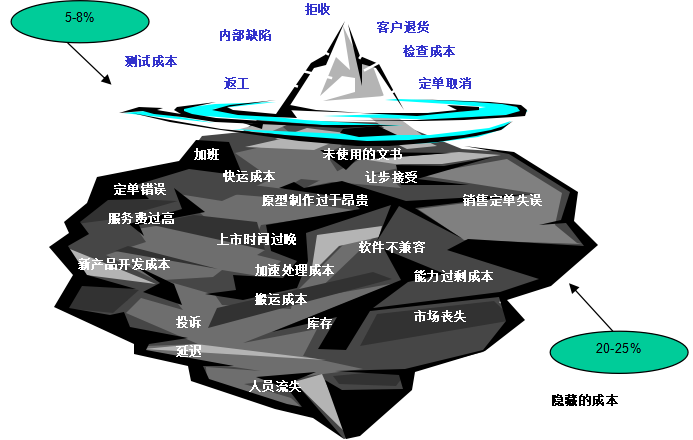

这一时期的突出表现往往是企业的问题虽然很多,层出不穷,但伴随着一个表面的事实,就是质量成本非常低,有些企业的质量成本统计甚至低于其销售额的3%, 而这样的业绩恰恰是一个管理良好的企业所渴望达到的水准。这是因为一个处于“觉醒”阶段的企业在计算质量成本时,往往只计算了诸如更换客户缺陷产品所带来的新产品成本、返工作业的人工及材料成本,或是因报废品而产生的损失等。这就不可避免地像笔者在以往专栏中的文章中曾指出的“缺陷品质成本冰山”一样(见下图),

在表面很低的缺陷质量成本数字之下,却往往隐藏着企业巨大的因为质量缺陷而造成的损失,而这样的损失却由于企业缺乏长期而又系统化的跟踪与分析,在不断地蚕食着企业的生命力,并最终将不可避免地伤害企业的活力和未来发展的动力。

同时,在这一阶段,由于高层管理人员的参与和推动,企业往往也会在“觉醒”期间对提升企业的质量管理,解决企业中所发现的质量问题迸发出高昂的热情和兴趣,伴随而来的常常是各种海报的宣传,各种演讲和培训的开展,并且,这样的推动虽然的确在短期内能形成一定的效果,然而不幸的事实却是这样的努力常常只能维持所谓的“五分钟热度”,将每一次质量改进活动的开展和推动都当作一场运动来实施,最初的启动在相关高层管理人员的参与和指挥下,总是轰轰烈烈而豪情满怀,可是一旦这股热情消退,或是出现直接推动有关质量活动的高层人员出现变更,那企业所面临的往往就是一切退回从前,努力又回归于沉寂。

回想中国企业在质量提升与管理改进道路上的历程,这样的“觉醒”,以及激情喧嚣过后的沉寂似乎也反复贯穿了自改革开放三十多年来国内诸多企业在质量改进、质量提升道路上所做的一次次努力和尝试。怀着最初打开国门,拥抱世界的激昂,我们的企业先是经历过改革初期70-80年代全面向日本企业看齐,通过组织学习并导入全面质量控制(TQC—Total Quality Control)体系下的改进小组(QC Team)来提升企业综合质量管理水平的时代。自那时刻起,我国的企业质量管理从最初的“质量月”活动开始,逐步发展为声势浩大的QC质量小组活动,根据中国质量协会2011年全国QC小组工作报告所发布的数据来看,全国QC小组注册数量已近4000万个。然而,在这场始于20 世纪 70 年代末,由当时的国家经委围绕中国国有企业为主要对象所发起并推动的质量改进运动,是否又真实地实现了当初人们所怀有的那份美好愿望和憧憬呢?TQC 的实践自20世纪60年代在日本开展以来,帮助日本的企业界获得了巨大的成功,并由此奠定了今天日本产品在全球市场上不可撼动的品牌地位,更使得战后的日本迅速成长为世界第二经济强国。而同样是已经走过了三十周年的TQC 在中国的推广,给中国的本土企业无论在客户需求的了解,商品应用的开发,还是生产产品的可靠和安全,又给中国的消费者,乃至全球的购买用户留下了什么样的资产和印记呢?这一点,相信我们每一个身处其中的企业生产者,社会消费者都有着自己心中的答案和定义。

以上个世纪的90年代末为标志,一批批的企业管理者在聆听了杰克.韦尔奇所率领的GE在通过应用六西格玛管理体系所获得的巨大转变和成功传奇后,纷纷也怀着神明般的对杰克.韦尔奇,还有那似乎只要沾上就可以立刻化腐朽为神奇的六西格玛管理方法的敬仰,开始纷纷导入六西格玛。一方面是不顾自身企业是否具备实施六西格玛项目的能力和环境,另一方面是怀着盲目推崇所激发的热情,以及因部分优秀企业通过开展六西格玛项目收获巨大收益所膨胀的“觉醒”,于是几乎在一夜之间,神州大地处处涌现着被后来人称之为“一把手工程” 的六西格玛项目,而作为当时一个企业的主管,即便是在其昨天还不知道什么是西格玛,更未曾开展过以统计工艺控制(SPC-Statistic Process Control)为核心的质量实践,此刻也言必称GE。似乎如果不能在自己的企业开展一次六西格玛实践,自己就已经将要为世界所遗忘。

好在历史的检验从来是公平和无情的,我们在这样的觉醒中投入质量提升的热情不可谓不高涨,我们对质量管理培育的投入不可谓不巨大,从TQC到TQM, 从六西格玛到精益,从学日本到学欧美,从学丰田到学GE,我们不少管理者口中专业的管理名词是越说越多,想要效仿的对象也越来越潮, 从苹果(Apple)的手机甚至到乔布斯(Steve. Jobs)的穿衣, 但面对着时至今日在全球市场中,绝大多数“中国制造(Made in China)”的产品还依然只能是隶属于中低端市场,绝大多数的企业还仍然是只能靠着低质低价的竞争策略谋求着自身的生存,面对着一个个企业在高喊着质量的口号却卑劣地销售着伪劣的山寨手机、害人的有毒牛奶的事实,谁又能说这样的“觉醒”不是更令人痛心,更让人无奈于从“觉醒”到“清醒”这一字之差所让人体会的遥远和艰巨!

沧海桑田,历史的车轮总是滚滚向前的,如果说在觉醒期企业所经历的迷惑与困顿就是人生路上所必须付出的成长的代价的话,那么当企业进入到成熟度第三阶段—启蒙期时,则正应了一句老话,“三十而立”!就像一个人成熟的标志之一往往就是其对责任的理解和担当一样,企业进入“觉醒期”的一个重要标志也是指企业在这个时期已经建立了长期的质量战略和管理政策,并且作为企业的管理层也能够并勇于承认质量问题的原因往往源于自身,企业开始学习进行自我剖析并寻求最佳的解决方法和手段。各部门间针对所发生的质量问题不再是相互推诿,而是敢于坦然面对,并积极提出改进意见。

这个时期中一个重要的表现标志就是质量部门在管理层的支持下拥有了更全面的职能,并且拥有与其职能相匹配的资源和权力。而质量成本在这一阶段也将得到更为准确的分析和评估,并且将围绕着质量成本的降低与优化在企业内形成跨部门的对比和分析,以准确确定降低企业质量成本,提升企业质量水平的可能性与可行性。

相对于成熟度模型中的前三个阶段,当企业进入第四阶段的智慧期时,人们会发现通过寄予质量成本高度的关注所产生的结余,为企业整体经济效益提升带来的收益是显著而又突出的。这是因为这个时期的质量成本报告比之前任何阶段的分析都更为精确,而这个阶段的质量经理也将有更多的机会进入企业的高层决策层。很多的质量问题在其真正形成问题之前就已得到了关注,甚至被予以解决。预防已成为必然,“整个公司都面临着机会去改变,而且是永远的改变,故此,这一阶段也将是所有阶段中最重要的一环”。

这一阶段中菲利浦.克劳士比先生尤其强调了其所倡导的14步骤法则(详见附录1),即

步骤 1:确定管理层的决心

步骤 2:建立质量改进小组

步骤 3:质量的衡量制度化

步骤 4:开展质量成本的评估

步骤 5:确立质量意识

步骤 6:改正行动

步骤 7:为零缺陷计划设立一个特别委员会

步骤 8:主管教育

步骤 9:零缺陷日

步骤 10:目标设定

步骤 11:消除错误成因

步骤 12:赞赏

步骤 13:质量委员会

步骤 14:从头再来

就像人生的目标从来就是不断地向上、向前去努力摘取那属于自己的最辉煌的人生桂冠一样,质量成熟度的第五级也就是确定期的阶段。处于这一阶段的企业,质量管理及其文化应当是已经融入了企业各个层面及人员的基因之中,而这样的企业,其预防系统的完美表现也将杜绝掉各类质量问题的发生,企业的质量成本也下降到了几乎只包括质量人员的薪资以及质量测试成本,从而企业也就真正实现了完美级的跨越。

但是,正如我们无法预料每个人的人生究竟要付出怎样的代价才能达到璀璨的顶点一样,我们也同样无法预测一个企业在不断提升自身质量管理水平、完善自身质量管理能力的过程中,又要付出怎样的艰辛和汗水才能真正达到上述成熟度模型所展示的完美境界。恰如人生本身就是一场征程一样,涓流虽寡,浸成江河;烛火虽微,卒能燎原。罗马不是一天建成的,而一个企业,一个民族整体质量的建立以及提升,也终究要遵循其自身内在的规律,并依赖于科学的分析和管理。如果说克劳士比质量成熟度模型的建立为我们展示的是一个企业该如何自省,又该如何合理而稳健地构建自己的质量发展战略和前进方向的蓝图,那么,作为一个企业的管理者,作为一个从事质量行业的专业人士,在我们带领并推动自身企业向着完美的蓝图去实现自己梦想的道路上,除了专业的能力和充分的资源投入外,更多且更为重要的,恐怕就应当是我们的坚持以及我们的踏实。

有道是:老骥伏枥,志在千里。烈士暮年,壮心不已!作为一个多年来从事质量管理行业的老兵,在此,笔者衷心地期望能与更多的质量界同仁交流切磋,虽不求闻达于庙堂,但只望能以绵薄之力为中国质量整体水平的提升添砖加瓦。作为此文的后续,笔者将在后面的文章中进一步阐述除了本文所描述的克劳士比质量成熟度模型以外,在不同国家和地区,乃至不同行业企业中,还有哪些为人们所广泛认同和采用的质量成熟度评价模型,并对比中国目前整体质量成熟度水平的表现予以分析,以飨读者。

附录 1

菲利浦.克劳士比14步骤法则详解:

步骤 1:确定管理层的决心

做法: 跟管理层讨论质量改进的需要,并强调缺陷预防的必要。准备一份质量政策,在这项政策中要明示出公司期望每一个人在工作表现上完全达到要求的标准,要不然,就把这些要求标准正式调整到公司以及公司客户所能接受程度。务必取得大家的共识,了解质量改进是达成利润改进最实际的方法。

目的: 帮助管理层认识事实,那就是他们必须决定亲自参与活动方案,提高质量的透明度,以确保每一个人的参与合作。

步骤 2:建立质量改进小组

做法: 把有问题各部门的代表集合起来,组成一支质量管理改进小组。这些人应该能代表他们的部门发言,以便使该部门的人答应采取行动要引导小组成员认识方案的内容和目的,告诉他们所扮演的在所属的部门和公司内推动所必需的行动。

目的: 把完成这项工作所需要的一切工具聚集在这个小组里面,并指派小组成员之一作为这一阶段的小组负责人,将会取得更好的效果。

步骤 3:质量的衡量制度化

做法: 必须了解公司内各部门目前所处的质量状态,衡量公司的每一个活动区域的质量,并加以检讨。记录质量状态的原因是要找出什么地方可以改进,什么地方必须采取改正行动,然后就是记录改进后的实际情形。

目的: 把公司的衡量系统制度化,可以加强检验和测试的功能,并且可以确保衡量的正确性。让文书处理和服务工作部门都参与质量方案,可以使他们在所主管的事务上帮助防止缺陷的发生。把衡量的结果公布在大家都看得见的图表上,可为整个质量改进方案建立基础。

步骤 4:开展质量成本的评估

做法: 最初估计的质量成本可能并不真实(虽然很低),所以我们需要获得更精确的数字。财务主管办公室必须做这件事情。作为质量成本分析的负责人必须提供详细的资料,告诉财务主管人员哪些事项构成质量的成本。质量成本不是对工作表现的绝对衡量,它只不过指出应该在什么地方采取改正行动,以为公司带来利润。质量成本越高,质量人员所采取的改正行动就越多。

目的: 让财务主管建立质量成本,可以消除计算过程中的偏差,更重要的是,公司的系统因而也建立了一套质量管理的衡量标准。

步骤 5:确立质量意识

做法:首先是培训现场主管,再由现场主管来引导员工去认识质量。要使用小册子、影片以及海报等沟通工具,向员工证明企业对质量改进的关切。千万不要把这一活动跟一些快速激励的方案混在一起,因为这是一种跟员坦诚相见的过程,而不是在操纵员工。这是一个很重要的步骤,也许是最重要的步骤,所有行政和总务人员都应该跟其他人员一样参与进来。

目的:沟通的真正好处,是使现场主管和员工养成积极对待质量的习惯,有助于改变或者澄清员工目前对质量所持的态度,为未来的改正行动以及消除错误的步骤打下基础。

步骤 6:改正行动

做法: 由于员工被鼓励讨论他们的问题,于是可以采取改正行动的机会便纷纷出现,不仅包括由检验、审核或者自我评估所发现的缺陷,也包括那些比较不明显的问题——由工人自己发现的问题。这些问题应当拿到每一个阶层的主管会议上来讨论,至于不能解决的则正式往上一级汇报。如果公司内有哪一个部门没有举行这一类的会议,质量改进小组应当采取行动,在这个部门内召开这样的会议。

目的: 大家很快会发现:曝光的问题都要坦然面对,予以解决。发现问题并予以改正的习惯正在形成之中。

步骤 7:为零缺陷计划设立一个特别委员会

做法: 从小组中挑选出一些成员,来研究零缺陷的观念和实施此方案的方法。质量经理必须从一开始就很清楚地声明:“零缺陷”不是一项激励方案,其目的是把“零缺陷”这种观念与每一位员工沟通,并且告诉员工从一开始就要把事情做对。特别委员会也应该找出特别方法,使此方案符合公司的文化。

目的: 整套方案的每一个步骤都会带来改进,要完全达到零缺陷可能需要一年的时间,因此,刚开始所产生的改进可能会慢慢趋缓。这时候,人必须重新做决定,以达成另外一个的目标,以便使改进再度加速。设立特别委员会以便研究和准备执行措施,可以确保目标得到公司思想领袖的坚定支持。

步骤 8:主管教育

做法: 在实施这些步骤以前,应该对各级管理人员进行一项正式的培训,让他们充分了解每一个步骤,以便能够向下属解释。要证明他们是否了解,只要证明他们是否有能力解释就可以了。

目的: 最后所有的主管将会了解此计划,并认识到对他们的价值,因此,他们便能够集中精力开展该计划的行动。

步骤 9:零缺陷日

做法: 要在公司中建立零缺陷是唯一的工作标准的观念,应该在一天之内完成,这样才能使每一个人有相同的了解。主管应该对下属解释此计划并采取一些新的做法,以便让每一个人认识到这是一种新态度。

目的: 设定零缺陷日,可以使大家了解公司对零缺陷的重视,并使大家长久记住这件事情。

步骤 10:目标设定

做法: 在同员工开会的时候,主动建立他们愿意努力达成的目标,通常可制定 30 天、60 天或 90天的目标。所有的目标都必须明确而且必须能够衡量。

目的: 这一阶段要帮助人们思考:如何达成共同目标以及完成特定任务等观点。

步骤 11:消除错误成因

做法: 要求大家在一张简单的表格上,写下任何使他们无法完成零缺陷工作的原因。这可不是提案制度,他们所做的只是把问题列出来,由公司内适当的机构(比如工业工程)提出解答。重要的是:提出来的任何问题都必须迅速地予以确认——在 24 小时之内。

目的: 员工现在已知道他们的问题会得到上面的关注和回答,一旦再知道这种沟通可以信赖,此方案便可以永远继续下去了。

步骤 12:赞赏

做法: 建立奖励活动方案以赞赏那些达成目标或表现杰出的人,但是,不要和发觉问题的行为混为一谈;在消除错误成因的阶段中所发现的问题,都应该予以相同的对待。颁奖的目的不在于金钱的多少,重要的是赞赏。

目的: 对于工作表现给予真诚的赞赏,会使人们真正感激,他们将会继续支持此方案,而不管是否能得奖。

步骤 13:质量委员会

做法: 质量专业人员以及小组的负责人应当定期相互沟通,找出提高和改进质量计划所需要采取的行动。

目的: 委员会是获得有相关活动方案进展情况以及应该采取何种行动等最佳的信息来源,可以使专业人员有机会定期聚在一起。

步骤 14:从头再来

做法: 典型的活动方案需要一年到一年半的时间,到了这个时候,员工的流动率以及情况的改变可能会抹去你以往所做的大部分的努力,因此,你需要设立一个新的小组,并且从头再度开始。

目的: 重复实施可以使此方案变成永久性的活动,并因此成为公司制度的一部分。如果质量不是深深铭刻在组织内的话,它永远不会发生。